Używamy plików cookie, aby poprawić Twoje wrażenia.

Musimy poprosić Cię o zgodę na ustawienie plików cookie.

Czytaj więcej

Wykorzystanie systemów wizyjnych w przemyśle

Czym są systemy wizyjne ?

Systemy wizyjne składają się z części sprzętowej, której celem jest rejestrowanie danych oraz oprogramowania, które odpowiedzialne jest za analitykę przesyłanych danych. Bardzo często porównuje się systemy wizyjne do ludzkiego oka i ciężko się z tym nie zgodzić. Systemy wizyjne podobnie jak zmysł wzroku służą do oceny otoczenia i określenia odpowiednich cech, zazwyczaj kształtu, koloru, wymiaru. Skupiając się na tej ocenie, możemy dokonać głębszej analizy i precyzyjnie śledzić w tym przypadku proces produkcyjny. Przewagę nad ludzkim okiem zyskuje ze względu na szybkość, może wykonywać porównanie od kilku do kilku tysięcy detali na sekundę oraz dokładności dzięki wyposażeniu w kamerę i obiektywy o odpowiedniej rozdzielczości. To sprawia, że przy jego wykorzystaniu możemy zniwelować dopuszczenie do obiegu wadliwych produktów lub nawet całej partii.

Z czego składa się technologia wizyjna?

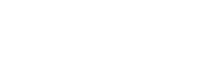

Przemysłowe systemy wizyjne to jak sama nazwa wskazuje cały system. Składa się na niego szereg elementów spełniających określone funkcje. Składowymi systemu są:

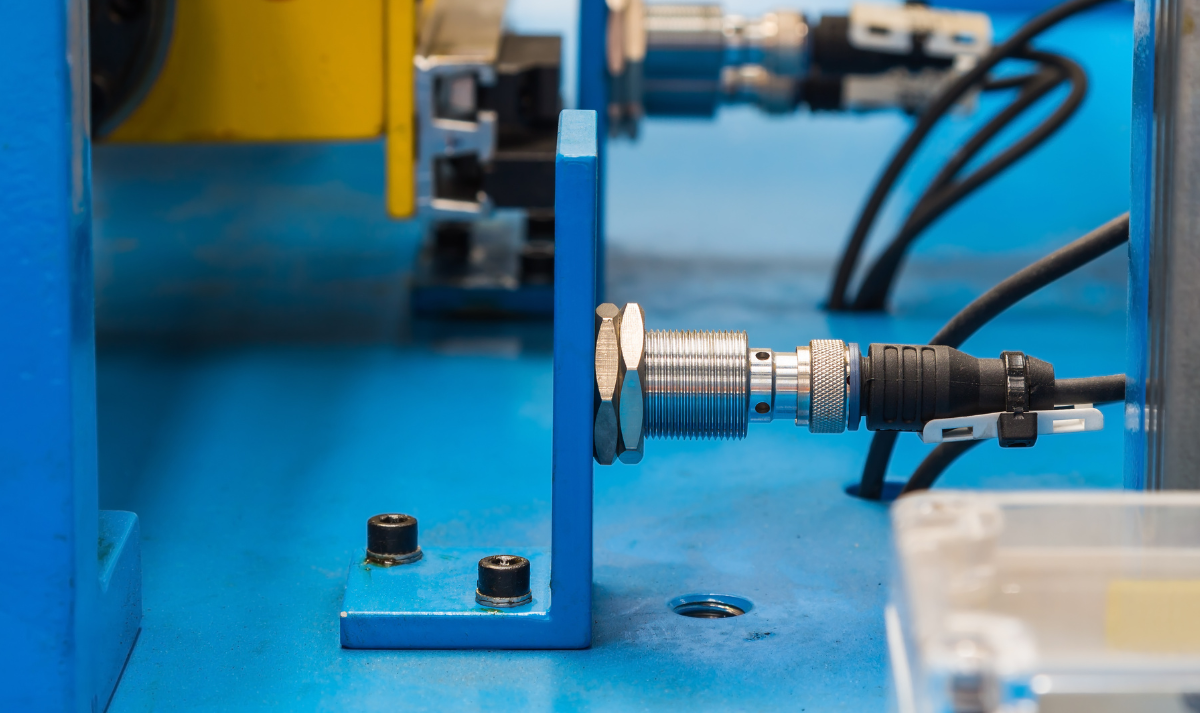

- Kamera z matrycą światłoczułą zbierająca dane.

- Układ elektroniczny z wgranym oprogramowaniem, najczęściej zintegrowany z kamerą w celu uporządkowania zebranych przez nią danych.

- Sterownik, w celu analizy przechwyconych przez kamerę danych o badanym obiekcie.

- Oświetlenie, obiektyw, filtry pozwalają na wyeksponowanie szczególnych cech obiektu, o których potrzebujemy uzyskać informacje.

Rodzaje systemu wizyjnego

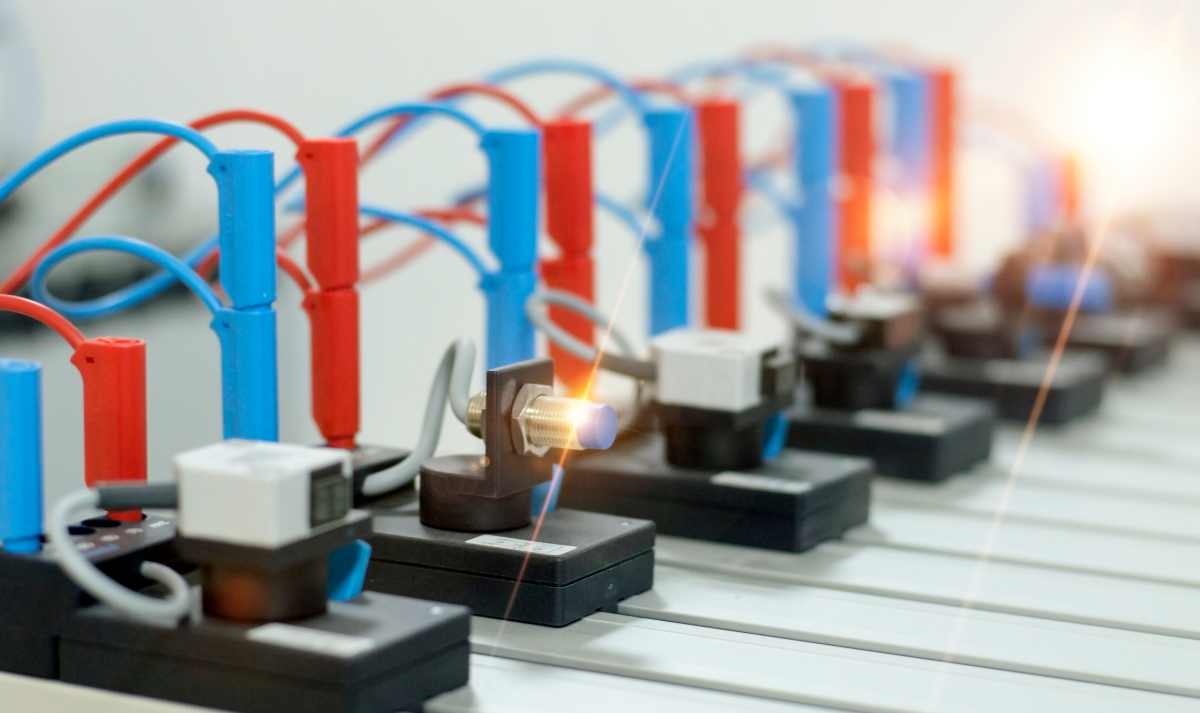

Na rynku znajduje się obecnie trzy typy rozwiązań czujnik wizyjny, system wizyjny z inteligentną kamerą oraz system złożony z kamery i zewnętrznego komputera. Najczęściej stosowane w przemyśle ze względu na czynniki, takie jak: funkcjonalność, konfiguracja i moc przetwarzania. Czujnik wizyjny jest to urządzenie, które w jednej obudowie posiada kamerę i procesor. Zazwyczaj stosuje się je do prostych, pojedynczych zadań. Drugim typem jest system z inteligentną kamerą. Taki system jest samodzielny i nie potrzebuje już zewnętrznych komputerów. Konfigurację takiego systemu przeprowadza się podobnie jak w przypadku czujnika w środowisku PC, zawartym w zestawie zgodnie z wytycznymi producenta. Inteligentny system kamer jest przeznaczany dużym i zaawansowanym aplikacjom. Ostatnim typem jest kamera z zewnętrznym komputerem. System, który daje najwięcej możliwości, lecz konfiguracja, jest bardzo skomplikowana i czasochłonna. Potrzebna jest tutaj duża wiedza programistyczna i sprzętowa. Co najważniejsze jest to też opcja najbardziej kosztowna dla przedsiębiorstwa.

Zastosowanie systemu wizyjnego

Wachlarz zastosowań systemu wizyjnego jest niezwykle szeroki. Wystarczy tylko rozejrzeć się wokół. Lotniska i kontrola bagażowa, która dzięki systemowi sprawdza bagaże i na podstawie wykrytych odchyleń od wzorców przekazuje informacje do sterownika, po czym obsługa decyduje o otwarciu i sprawdzeniu bagażu. Nowoczesne samochody, posiadają szereg czujników opartych na systemach wizyjnych, dzięki którym dbają o nasz komfort a przede wszystkim bezpieczeństwo. A jak systemy wizyjne wykorzystuje się w przemyśle? Firmy z każdej branży poszukują metod ulepszenia i usprawnienia swoich procesów produkcyjnych. Systemy wizyjne wspierają te procesy na podstawie kontroli jakości, dbają o wymaganą jakość i monitorują, aby z linii produkcyjnej nie zeszły produkty wadliwe. Ważne, aby zainstalować systemy wizyjne zarówno na początku linii produkcyjnej, jak i na jej końcu a najlepiej we wszystkich częściach taśmy produktowej. Na początku procesu produkcji system wizyjny sprawdzi, czy wkładane komponenty są zgodne z wytycznymi producenta, umożliwiające zniwelowanie błędu. W końcowym etapie zweryfikuje czy dany produkt schodząc z linii produkcyjnej, jest wykonany w sposób wzorcowy.

Obszary zastosowania systemu wizyjnego

- Kontrola kształtu

Dzięki wdrożeniu technologii wizyjnej na linię produkcyjną producent jest w stanie wykryć odchylenia w kształcie elementu, zanim mankament stanie się błędem systemowym.

- Kontrola jakości powierzchni

Wady powierzchni komponentu mogą być problematyczne dla całej linii produkcyjnej. Przykładowo, błędna długość części ze składowych produktu mogą rzutować na jego jakości i działanie.

System wizyjny pomaga w wyłapaniu takiego błędu na czas, aby produkt nie został złożony z niewłaściwych elementów.

- Kontrola pozycji

Na zautomatyzowanych liniach produkcyjnych określenie pozycji danego komponentu jest bardzo ważne. Niewłaściwe ułożenie na taśmie może spowodować systematyczne i nieodwracalne błędy, a produkt może nie nadawać się do sprzedaży.

System wizyjny może wyłapać błąd pozycji i uniknąć ryzyka mankamentów partii. Za sprawą nadzorowania procesu produkcji, system wizyjny eliminuje napotkane błędy, dzięki temu praca toczy się szybciej. Rzadziej dochodzi do zatrzymania linii produkcyjnej, co umożliwia płynniejszą pracę.

Jaki system wizyjny wybrać ?

W zależności od rodzaju przemysłu, oczekiwania wobec systemów wizyjnych są zróżnicowane, jednak w większości występują wspólne elementy, na które trzeba zwrócić uwagę, wybierając technologię wizyjną.

- Warunki panujące na hali produkcyjnej (temperatura, wilgotność, możliwości zapylenia)

- wydajność (ile szczegółów na min ma zostać poddanych kontroli)

- obszar poddawany kontroli

- odległość montażowa

- charakter kontrolowanej powierzchni (kolor, kształt)

Biorąc pod uwagę wszystkie powyższe wytyczne, można skupić się na wstępnym wyborze. Dobrać system wizyjny a później doprecyzować kwestie związane z rozdzielczością, doborem obiektywu czy typem i kolorem oświetlenia. Jedną z najistotniejszych kwestii związanych z doborem systemu wizyjnego jest zadbanie o stabilne warunki. Zapewnienie ich dostarczy wybór odpowiedniego oświetlenia, które jest kluczowe w każdej aplikacji wizyjnej. Jeżeli na linii produkcyjnej obraz na samym początku jest niedoświetlony, niestabilny lub mają na niego wpływ warunki zewnętrzne to wyniki końcowe mogą okazać się niezadowalające. Dlatego warto pamiętać, że przy dobrze dobranym oświetleniu często możemy uprościć działanie i zastosować tańszy system.

Kolejną ważną kwestią jest dostosowywanie szybkości, z jaką poruszają się obiekty, które poddajemy kontroli wizyjnej. Ważne, aby dostosować ją w taki sposób, żeby pomiędzy komponentami był odpowiedni zapas czasowy przed kolejnym zapisem.

Należy też zwrócić uwagę, czy system wizyjny będzie wystawiony na działanie czynników takich jak wysoka temperatura, duża wilgotność czy mocne zapylenie. Dobry rozwiązaniem przy takich warunkach będzie umieszczenie kamery w osłonie. Eliminujemy dzięki temu możliwości zniekształcania obrazu.

Wdrożenie i testy systemu wizyjnego

Właściwie dobrany i zainstalowany system wizyjny powinien wykrywać i analizować defekty w sposób prawidłowy. Chcąc uzyskać odpowiednie efekty z użytkowania technologii, musi ona przejść szereg testów. Podczas takich testów ważne jest, aby poddawać kontroli zarówno komponenty idealne, jak i te wybrakowane.

Technologię wizyjną testuje się, wykonując kilkadziesiąt, a nawet setki próbnych analiz na danym zestawie, aby uzyskać pewność, że jego wyniki są wiarygodne i spójne. Na tym etapie wykrywa się również błędy spowodowane niewłaściwą instalacją systemów lub ich złym ustawieniem. Błędy mogą dotyczyć padania cieni na komponent z innych urządzeń, co może rzutować na złej jakości rejestrowanego obrazu.

Korzyści zastosowania systemu wizyjnego w przemyśle

Wychwycenie korzyści, jakie niesie ze sobą wdrożenie systemu wizyjnego w przemyśle to proces długofalowy. Jednak zaleta, jaką możemy dostrzec już na samym początku, jest redukcja kosztów wynikająca z braku utrzymania ruchu produkcyjnego w przedsiębiorstwie. Składa się na to wiele czynników. Po pierwsze to wykluczenie wadliwych komponentów z linii produkcyjnej, co przekłada się na realne zmniejszenie kosztów reklamacji ewentualnych wad produktu. Kolejna kwestia, czynnik ludzki. Wdrożenie systemu wizyjnego w przemyśle redukuje wystąpienie błędów, co wiąże się z brakiem kar umownych.

Istotną zaletą jest również możliwość śledzenia danych procesowych. Producent może śledzić nie tylko, czy dany komponent nie jest wadliwy, ale również, jakie warunki towarzyszyły mu na linii produkcyjnej. Zmniejszając przy tym ryzyko odchyleń od normy a dzięki temu zaplanować optymalizację pracy.

Podsumowanie

Dzięki systemom wizyjnym rozwój przemysłu zdecydowanie wzrasta. Przewiduje się, że w kolejnych latach wdrożenie tej technologii będzie miało tendencję wzrostową. Duży wpływ ma na to sporo konkurencja w każdej z branż przemysłowych, dlatego producenci stają na głowie, aby wyeliminować wszystkie z możliwych pomyłek i wad produktu.

Kontrolowanie procesów produkcyjnych za pomocą systemów wizyjnych oraz ich prawidłowe zabezpieczenie są gwarantem sukcesów w branży przemysłowej. W związku z tym należy być pewnym, że branża rozwijająca systemy wizyjne będzie nadal prężnie rosła, a jej części będą spełniać coraz śmielsze oczekiwania przedsiębiorców. Dzięki rozpowszechnianiu rozwiązań wizyjnych, można również zadbać o zwiększenie komfortu pracy operatorów maszyn oraz podwojenie efektywności produkcji. Dodatkowo klient będzie mógł cieszyć się produktem najwyższej jakości.